Un percement de précision

Alexander Farnsworth, Trelleborg

AB

Collaboration spéciale

À Madrid, une autoroute souterraine

va réduire les embouteillages. Tels des taupes, deux énormes

tunneliers ont avancé petit à petit, laissant un tunnel tout

prêt derrière eux.

Lorsque les urbanistes de Madrid ont compris que les embouteillages du

périphérique de la capitale paralysaient la ville, ils ont

préparé le terrain de ce qui allait devenir le projet de génie

civil le plus grand et le plus complexe de l'histoire de l'Espagne.

D'ici 2012, la ville aura investi près de huit milliards d'euros

dans le projet de la M30 pour résoudre son problème de circulation.

L'une des nombreuses solutions du projet était un tunnel autoroutier

de 3,65km passant sous le centre de la ville, parfois à moins de

6,5m d'une ligne de métro très fréquentée. Terminée

mi-2007, la section sud-est comprend trois voies dans chaque tube du tunnel

et des trottoirs de chaque côté.

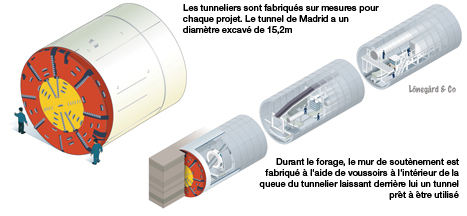

Le diamètre d'excavation du tunnel devait être de 15,2m,

une première en matière de construction. De ce fait, il était

nécessaire de faire appel à un tout nouveau type de tunnelier.

"On s'est servi de deux engins, un à chaque extrémité

du tunnel. Les tunneliers sont généralement construits sur

mesure pour chaque projet", explique Erwin Brakenhoff, directeur commercial

chez Trelleborg Bakker aux Pays-Bas. "Un tunnelier coûte des

millions d'euros, mais il présente des avantages par rapport aux

autres méthodes en termes de sécurité et de planning

; en outre, il est extrêmement précis, ce qui réduit

le coût des opérations de revêtement des parois. C'est

pourquoi il est idéal en agglomération."

Alfredo Avello, directeur d'Abyo, fournisseur d'équipement de

percement en Espagne, estime que le projet M30 est le fruit d'un travail

d'équipe. "Le chantier a été géré

par la municipalité de Madrid. Deux coentreprises formées

par des entrepreneurs espagnols de premier rang ont creusé les tunnels.

De plus, d'autres prestataires espagnols hautement qualifiés ont

réalisé des travaux complémentaires très conséquents

en surface. Cela a été un plaisir de travailler avec Trelleborg

qui a fourni les joints pour isoler les voussoirs dans les deux tubes." Alfredo Avello, directeur d'Abyo, fournisseur d'équipement de

percement en Espagne, estime que le projet M30 est le fruit d'un travail

d'équipe. "Le chantier a été géré

par la municipalité de Madrid. Deux coentreprises formées

par des entrepreneurs espagnols de premier rang ont creusé les tunnels.

De plus, d'autres prestataires espagnols hautement qualifiés ont

réalisé des travaux complémentaires très conséquents

en surface. Cela a été un plaisir de travailler avec Trelleborg

qui a fourni les joints pour isoler les voussoirs dans les deux tubes."

Savoir où et dans quoi creuser Savoir où et dans quoi creuser

Avant de creuser (percer disent les ingénieurs) un tunnel ou une

galerie pour trains, tramways, voitures, câbles, eaux usées

ou eau potable, il faut connaître parfaitement les conditions géologiques

et hydrauliques du terrain que le tunnel va traverser. Pour ce faire, on

prélève des échantillons ou on a recours aux technologies

d'imagerie qui analysent la propagation des ondes acoustiques à travers

le sous-sol.

La technique du percement

À Madrid, les deux tunneliers ont excavé dans l'argile

douce et dure et dans du gypse à une profondeur maximale d'environ

75 m, bien au-dessus de la nappe phréatique. En moyenne, on a creusé

environ 100 m par semaine, avec un record de 180 m.

Un tunnelier pèse quelque 4500 t pour une longueur de 114 m. Comme

une taupe, il avance petit à petit en creusant son trou. À

Madrid, des vérins hydrauliques extrêmement puissants et d'une

pression de 316 000 kN ont poussé en avant les tunneliers en prenant

appui sur la partie terminée des tunnels. L'un des tunneliers était

équipé d'un bouclier à pression de terre qui exerçait

une pression constante sur la partie creusée pour éviter son

effondrement. Le principe est similaire à la construction d'un château

de sable : plus la tour est soumise à pression, plus elle se solidifie.

Le revêtement des parois du tunnel

Au cours du forage, les parois du tunnel sont édifiées

à l'arrière du tunnelier à l'aide d'anneaux composés

de voussoirs. Au fur et à mesure de sa progression, l'engin laisse

derrière lui un tunnel tout prêt. À Madrid, chaque section

a requis des anneaux de 2 m de large et de 600 mm d'épaisseur, pesant

chacun environ 14 t. Chaque section comportait 10 voussoirs assemblés

par des boulons avec, entre chaque, des joints fournis par Trelleborg assurant

une parfaite étanchéité. Le tunnel de Madrid a été

excavé avec un diamètre exact de 15,2m. Au final, le tunnel

routier a une section de 13,45m. La différence entre les deux dimensions

provient de l'épaisseur des voussoirs et de la couche de béton

projeté entre ceux-ci et la paroi extérieure du tunnel. "Les

joints sont de taille relativement petite et représentent une dépense

mineure par rapport au coût total du tunnel, mais leur fonction est

essentielle pour assurer l'étanchéité de celui-ci",

souligne Erwin Brakenhoff.

L'évacuation des déblais

Le second tunnelier avait une tête de forage comprenant un disque

de coupe intérieure et un disque extérieur capables de tourner

dans les deux sens, l'un indépendamment de l'autre. Le disque de

coupe intérieur d'un diamètre de 7 m pouvait également

avancer et dépasser le disque extérieur si nécessaire.

Ce système unique aidait l'engin à contrebalancer l'énorme

couple au démarrage, faute de quoi le tunnelier aurait tourné

sur son axe. Au total, la tête de forage comptait 57 molettes, 332

pics, 24 raclettes et une molette centrale. Sur le tunnelier, trois systèmes

de convoyage évacuaient les déblais ou la boue, en transportant,

dans certains cas, jusqu'à 2 750 tonnes par heure vers le système

de convoyage principal installé dans les tunnels pour évacuation

finale.

Quelques tunnels d'exception:

- Avec ses 53,9 km, le tunnel Seikan au Japon est le plus long tunnel

ferroviaire du monde.

- Le tunnel sous la Manche entre la France et l'Angleterre est deuxième

avec 50 km.

- Le tunnel Laerdal (24,5km) en Norvège est le plus long tunnel

routier du monde.

- Le Lincoln Tunnel entre le New Jersey et Manhattan est le tunnel le

plus fréquenté du monde : 120 000 véhicules l'empruntent

chaque jour.

- Le tunnel de canal le plus long est le Standedge Tunnel, au Royaume

Uni (4,8 km).

This article is also published in English

|